1. Ynlieding ta HP-RTM proses

HP-RTM (High Pressure Resin Transfer Molding) is de ôfkoarting fan hege druk hars oerdracht moulding proses. It is in avansearre mouldingtechnology dy't hege druk brûkt om hars te mingjen en yn te spuitjen yn in fakuüm-fersegele mal foarôf lein mei glêsfersterke materialen en foarôf ynstelde ynserts. De hars streamt troch de skimmel vulling, impregnering, curing en demoulding. , om it mouldingsproses te krijen fan kompositêre produkten mei hege prestaasjes en hege presyzje. It hat de foardielen fan hege effisjinsje, enerzjybesparring, en miljeubeskerming, en is in protte brûkt yn auto's, loftfeart, elektroanika en oare fjilden.

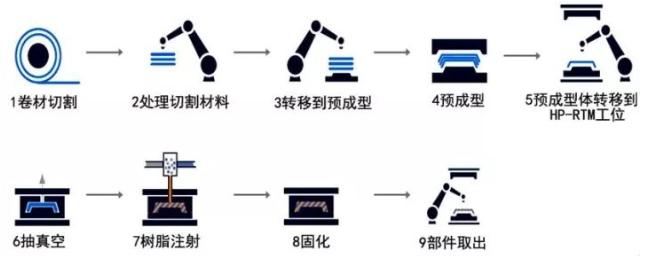

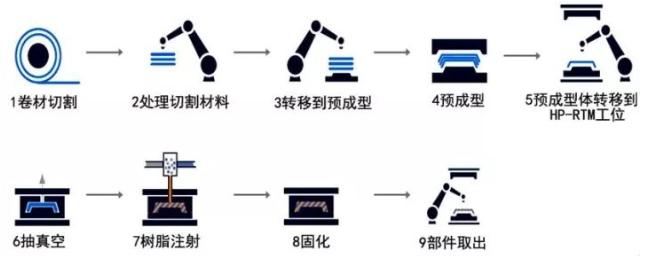

It proses wurdt werjûn yn figuer 1:

figuer 1 Skematyske diagram fan HP-PTM proses prinsipe

2. HP-RTM proses skaaimerken

HP-RTM omfettet foarfoarmferwurking, harsinjeksje, drukproses en trimproses. Yn ferliking mei it tradisjonele RTM-proses fergruttet it HP-RTM-proses it drukproses nei ynjeksje, ferminderet de swierrichheid fan harsynjeksje en filling, ferbetteret de ympregnaasjekwaliteit fan foarfoarmen, en ferkoart de mouldingssyklus. De spesifike proses skaaimerken binne as folget:

(1) Snelle foarmfolling. De hars follet fluch de skimmelholte, hat in goed ynfiltraasjeeffekt, fermindert bubbels en porositeit signifikant, en de hars mei lege viskositeit fergruttet de ynjeksjesnelheid fan 'e hars sterk en ferkoart de syklus fan it foarmjen.

(2) Heech aktive hars. De hars curing reaksje taryf wurdt ferhege en de curing syklus fan de hars wurdt ynkoarte. It oannimt in hege-aktiviteit fluch-curing hars systeem en oannimt hege-effisjinsje hege-pressure mingen en ynjeksje apparatuer te berikken bettere mingen uniformiteit fan de hars matrix. Tagelyk is in hege temperatueromjouwing nedich by it foarmjen, wat de hurdensreaksje fan 'e hars sterk ferbetteret, de produksjesyklus ferkoart en it proses stabilisearret. Hege stabiliteit en repeatability,

(3) Brûk ynterne release agent en selsreinigjende systeem te ferbetterjen de skjinmeitsjen effisjinsje fan de apparatuer. De selsreinigjende technology fan 'e ynjeksje-mingkop wurdt brûkt, en in ynterne release-agent-komponint wurdt tafoege oan' e grûnstof om de reinigingseffisjinsje fan 'e apparatuer effektyf te ferbetterjen. Tagelyk is it oerflak effekt fan it produkt poerbêst, en de dikte en foarm ôfwiking binne lyts. Berikke lege kosten, koarte syklus (grutte folume), hege kwaliteit produksje.

(4) Brûk yn-mold rappe fakuümtechnology. De poarynhâld yn 'e dielen wurdt fermindere en de prestaasjes fan' e dielen wurde ferbettere. It ferminderet effektyf de poarynhâld yn it produkt, ferbetteret de effisjinsje fan glêstriedimpregnaasje, ferbettert de ynterface bondingfeardigens tusken glêstried en hars, en ferbetteret de kwaliteit fan it produkt.

(5) Kombinearjen fan fakuümjen mei it kompresjefoarmproses nei ynjeksje. De proses swierrichheid fan de dielen wurdt fermindere en de kwaliteit fan de hars-impregnearre fersterke materialen wurdt ferbettere. It ferleget de muoite fan it ûntwerpen fan de lijm ynjeksje haven en exhaust haven fan it RTM proses, ferbetteret de flow filling kapasiteit fan 'e hars, en de impregnation kwaliteit fan' e glêstried troch de hars.

(6) Brûk dûbele stive oerflakken om de skimmel te sluten, en brûk in hydraulyske parse mei grutte tonnen foar druk. It produkt hat lege ôfwikingen yn dikte en trijediminsjonale foarm. Om it sealing effekt fan 'e skimmel te garandearjen, wurde dûbele stive oerflakken brûkt om de skimmel te sluten, en in grutte tonnage hydraulyske parse wurdt brûkt foar druk, wat de klemkrêft fergruttet yn' e foarmingsproses en effektyf de dikte en foarmôfwiking fermindert fan de dielen.

(7) It produkt hat poerbêst oerflak eigenskippen en kwaliteit. Mei help fan in-mold spuiten technology en hege-glans mallen, de dielen kinne krije hege-precision skynbere kwaliteit yn in hiel koarte tiid.

(8) It hat hege prosesstabiliteit en repeatability. It brûken fan gap-ynjeksje en post-ynjeksje kompresjetechnology ferbettert de skimmelfilling-streamkapasiteit fan 'e hars sterk, ferminderet effektyf de kâns op prosesdefekten en hat hege proses-repetabiliteit.

3. Key proses technologyen

(1) Pre-foarmjen technology fan glêstried fersterke materialen

Fiber foarfoarmjende technology omfettet benammen: tekstyl-, brei- en flechtfoarmen; stitching foarfoarmen; chopped fiber ynjeksje preforms; hot drukken preforms, ensfh Under harren, hot drukken foarmjen technology is de meast brûkte. Yn dizze technology, foarmjouwing agent is de basis garânsje, en glêstried preforming skimmel en drukken technology binne de kaai foar fiber foarmjen. Foar it HP-RTM-proses is de dielstruktuer relatyf ienfâldich, sadat de foarmfoarming ek relatyf ienfâldich is. De kaai leit yn hoe't te kontrolearjen de foarmjouwing mal en pressurizing tooling om effektyf en oarderlik druk en foarm troch ûntwerp en kontrôle prosedueres.

(2) High-precision hars metering, mingen en ynjeksje technology

It mingen en ynjeksje fan HP-RTM-proseshars omfettet benammen twa systemen: hars haadmateriaal en in-mold sprayhars. De kaai foar syn kontrôle leit yn harsmetingsysteem mei hege presyzje, rappe en unifoarme mingtechnology en selsreinigingstechnology foar mingapparatuer. De HP-RTM proses hars wichtichste materiaal moat sekuer mjitten ûnder hege temperatuer en hege druk, dat fereasket hege-precision metering pomp apparatuer. Uniform mingen en selsreiniging fan 'e hars fereasket it ûntwerp fan in effisjinte, selsreinigjende, meardere mingkop.

(3) Molding mal temperatuer fjild uniformiteit en sealing design

Tidens it HP-RTM-proses bepaalt en beynfloedet de uniformiteit fan it temperatuerfjild fan 'e moulding net allinich de stream- en fillingprestaasjes fan' e hars yn 'e skimmelholte, mar hat ek in grutte ynfloed op' e fiberinfiltraasjeprestaasjes, de algemiene prestaasjes. fan it gearstalde materiaal, en de ynterne stress fan it produkt. . Dêrom is it needsaaklik om medium ferwaarming te brûken kombineare mei effisjint en ridlik ûntwerp fan sirkulaasje oalje circuit. De sealingprestaasjes fan 'e skimmel bepaalt direkt de harsstream en skimmelfollingskarakteristiken, lykas de evakuaasjefermogen fan it foarmproses. It is in wichtige keppeling dy't de prestaasjes fan it produkt beynfloedet. It is needsaaklik om de posysje, metoade en kwantiteit fan dichtringen neffens it produkt te ûntwerpen. Tagelyk is it nedich om de sealingproblemen op te lossen yn 'e skimmelfittingsgap, útwerpsysteem, fakuümsysteem en oare posysjes om te soargjen dat der gjin loftlekkage is tidens it harsfillingproses om de prestaasjes fan it diel te garandearjen.

(4) Hydraulike parse mei hege presyzje en har kontrôletechnology

Yn it HP-RTM-proses fereaskje de kontrôle fan it sluten fan 'e skimmel yn' e harsensfollingproses en de drukkontrôle yn 'e drukproses allegear de garânsje fan in effisjint en heechprezis hydraulysk parsesysteem. Tagelyk moat tydlike kontrôletechnology wurde levere neffens de behoeften fan it lijm-ynjeksjeproses en it drukkenproses om de kontinuïteit fan it mouldingsproses te garandearjen.

Frysk

Frysk

English

English  ελληνικά

ελληνικά  Esperanto

Esperanto  Afrikaans

Afrikaans  tiếng Việt

tiếng Việt  Català

Català  Italiano

Italiano  שפה עברית

שפה עברית  Cymraeg

Cymraeg  العربية

العربية  Galego

Galego  Latviešu

Latviešu  Română

Română  icelandic

icelandic  ייִדיש

ייִדיש  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Srpski језик

Srpski језик  Shqiptar

Shqiptar  Slovenski

Slovenski  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Malti

Malti  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  मराठी

मराठी  മലയാളം

മലയാളം  Maori

Maori  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  日本語

日本語  한국어

한국어  Punjabi

Punjabi  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho